Евразийский патент на изобретение № 014038 «Способ склеивания заготовок паркета и пресс для его осуществления»Патентообладатель - автор: Кочаров Артур Робертович; Международная патентная классификация: B27M 3/04 (2006.01), B27M 3/06 (2006.01), E04F 15/02 (2006.01); Дата подачи заявки: 11.12.2008; Дата публикации сведений о выдаче патента (выдача патента): 30.08.2010. Способ склеивания заготовок паркета и пресс для его осуществления

Описание изобретения к евразийскому патенту

Группа изобретений относится к деревообрабатывающей промышленности, а конкретно к способу склеивания заготовок паркета и прессу для его осуществления.

Под заготовкой паркета в смысле данного изобретения следует понимать пластину, предназначенную для изготовления отдельной планки наборного паркета, ставшего традиционным и зарекомендовавшим себя на протяжении своей истории, насчитывающей не одно столетие, как красивое, удобное, экологичное, надежное и долговечное покрытие для пола.

Наибольшим спросом пользуется паркет из твердых пород древесины с однородным «рисунком» фактуры древесины как лицевой поверхности отдельной паркетной планки, так и изготавливаемого паркетного пола в целом, который отличается достаточно высокой ценой. По этой причине встает проблема удешевления и повышения качества планок для наборного паркета.

Известен способ изготовления панелей для напольного покрытия, предусматривающий склеивание двух заготовок в виде планок поверхностями большей площади с использованием клеящего состава, отверждаемого под воздействием электромагнитного поля (WO, № 9630177, A1, МПК 6 B27M 3/04, 1996).

Для реализации этого способа используется пресс, включающий рабочие элементы пресса, между которыми сжимаются две склеиваемые планки, сопрягаемые склеиваемыми поверхностями, на одну из которых наносится клеящий состав. Пресс предусматривает наличие электромагнитного устройства, обеспечивающего создание электромагнитного поля.

Известными способом и прессом обеспечивается достаточно высокая производительность склеивания заготовок, однако необходимо использовать специальный клеящий состав, отверждаемый электромагнитным полем, и невозможно использовать клеи, не требующие каких-либо особых условий отверждения, которые в обычной практике применяются для склеивания деталей из дерева. Пресс для склеивания предусматривает наличие мощного электромагнитного устройства, функционирование которого создает окружающее электромагнитное поле, степень негативного воздействия которого на организм человека в настоящее время однозначно не установлена. Вместе с тем, санитарно-техническими службами предъявляются особые требования к таким устройствам при работе с ними людей, а непосредственно у людей, обслуживающих такие устройства, часто проявляется боязнь работы с ними, которая обусловлена именно наличием электромагнитного устройства.

Техническая проблема, на решение которой направлена настоящая группа изобретений, заключается в разработке высокопроизводительного способа склеивания заготовок паркета из прямоугольных отделочных наружных планок из твердой породы древесины и прямоугольных планок основы большей толщины, которые изготовлены из древесины или из материала на основе древесины, с использованием клеящих составов, отверждающихся в естественных условиях, а также в разработке реализующего упомянутый способ оборудования.

Решение поставленных задач обеспечивает способ склеивания заготовок паркета, который предусматривает выполнение следующих стадий:

- подачу прямоугольных отделочных наружных планок, изготовленных из древесины твердых пород, и прямоугольных планок основы большей толщины, изготовленных из другой древесины или из материала на основе древесины, на стадию набора пакета планок;

- нанесение в ходе предыдущей стадии на одну из поверхностей большей площади каждой наружной планки или каждой планки основы клеящего состава на полимерной основе, приемлемого для склеивания наружных планок с планками основы и способного отверждаться в естественных условиях за время, в течение которого планки находятся в пакете;

- последовательное добавление планок к пакету продольно сжатых планок с его первой стороны, так что наружные планки чередуются в пакете с планками основы и сопрягаются с ними по поверхности большей площади через клеевой состав в каждой паре склеиваемых планок;

- периодическое извлечение набора склеенных планок из части пакета, находящейся на его второй стороне, с сохранением продольного сжатия планок остальной части пакета.

В наилучшем варианте осуществления изобретения подачу наружных планок и планок основы осуществляют с чередованием в направлении, перпендикулярном продольному направлению расположения пакета наружных планок и планок основы.

Также в наилучшем варианте осуществления изобретения добавление каждой наружной планки или планки основы к пакету продольно сжатых планок осуществляется при зажатии первой стороны пакета продольно сжатых планок в направляющих ортогонально пакету, которое затем снимается и пакет продольно сжатых планок перемещается на толщину добавленной планки.

При этом извлечение набора склеенных планок из части пакета осуществляется при зажатии пакета продольно сжатых планок в направляющих ортогонально пакету с его второй стороны за набором склеенных планок, снятие продольного сжатия с набора склеенных планок и его выталкивание, после чего пакет вновь продольно сжимается, а зажатие пакета продольно сжатых планок в направляющих ортогонально пакету снимается.

Описанный способ реализуется на прессе для склеивания заготовок паркета, включающий смонтированные на станине в заданной технологической последовательности:

- по меньшей мере, один механизм подачи прямоугольных отделочных наружных планок из твердой породы древесины и прямоугольных планок основы большей толщины, которые изготовлены из другой древесины или из материала на основе древесины;

- узел нанесения клеящего состава на одну из поверхностей наружных планок или планок основы;

- блок с направляющими для непрерывного набора и удержания пакета планок, сопряженных плоскостями большей площади и расположенных с чередованием наружных планок и планок основы;

- смонтированный с первой стороны указанного блока набирающий механизм с подающей пластиной, установленной с возможностью возвратно-поступательного перемещения внутри полости, образованной направляющими этого блока;

- смонтированный с указанной первой стороны указанного блока первый прижимной механизм с прижимной пластиной, установленной с возможностью возвратно-поступательного перемещения ортогонально между направляющими указанного блока;

- смонтированный со второй стороны указанного блока прессующий механизм с нажимной пластиной, установленной с возможностью возвратно-поступательного перемещения внутри полости, образованной направляющими этого блока;

- смонтированный также со второй стороны указанного блока второй прижимной механизм с верхней прижимной пластиной, установленной с возможностью возвратно-поступательного перемещения ортогонально между направляющими этого блока;

- смонтированный со второй стороны указанного блока разгружающий механизм с выталкивающей пластиной, установленной с возможностью возвратно-поступательного перемещения ортогонально между направляющими этого блока в зоне между нажимной пластиной прессующего механизма и прижимной пластиной второго прижимного механизма.

В наилучшем варианте осуществления изобретения блок с направляющими расположен вертикально, так что его первая сторона находится снизу.

Для наибольшей эффективности пресса предпочтительно, когда:

- набирающий механизм, первый и второй прижимные механизмы выполнены каждый в виде гидроцилиндра, причем штоки этих гидроцилиндров связаны, соответственно, с подающей пластиной набирающего механизма и с прижимной пластиной каждого из прижимных механизмов;

- прессующий и разгружающий механизмы выполнены каждый в виде пневмоцилиндра, причем штоки этих пневмоцилиндров связаны, соответственно, с нажимной и с выталкивающей пластинами;

- первый и второй прижимные механизмы и разгружающий механизм установлены перпендикулярно, а подающий механизм и прессующий механизм установлены продольно по отношению к направляющим указанного блока.

Описанная выше технология и реализующий ее пресс позволяют склеивать паркетные заготовки из двух планок с использованием клеящих составов, отверждающихся в естественных условиях, что более подробно освещено ниже при описании работы пресса конкретной конструкции, подтверждающего возможность осуществления изобретения.

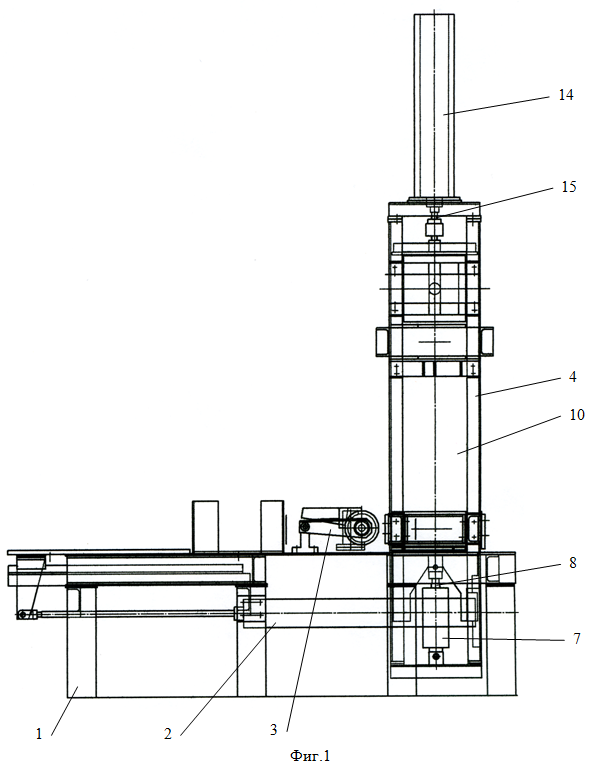

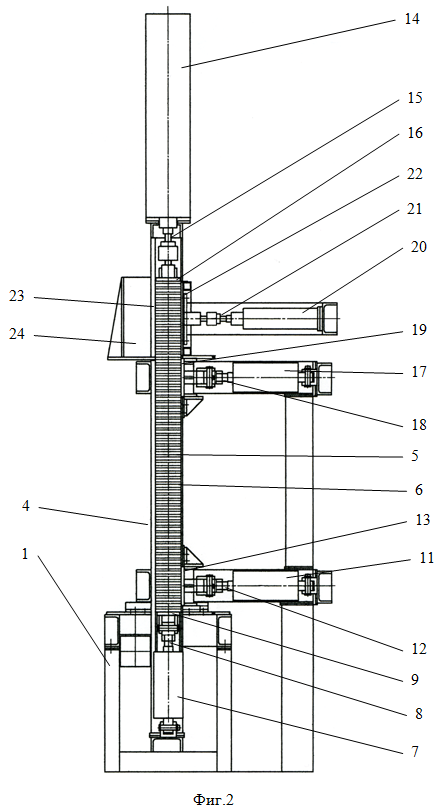

Конкретный пример выполнения пресса для склеивания заготовок паркета проиллюстрирован чертежами, где на фиг.1 представлен вид пресса сзади, а на фиг.2 - вид пресса сбоку со стороны механизма подачи наружных планок и планок основы.

На горизонтальной станине 1 смонтированы механизм 2 подачи, узел 3 нанесения клеящего состава и расположенный вертикально блок 4 с направляющими для набора, сжатия и перемещения пакета сопряженных плоскостями наружных планок 5 (фиг.2) и планок 6 основы, из которых склеивается каждая заготовка паркета с сопряжением планок 5, 6 по поверхностям большей площади (пластям). Для склеивания предпочтительно использовать поливинилацетатный состав, который относится к недорогим в настоящее время клеящим составам, отверждающимся в естественных условиях.

Снизу блока 4, с его первой стороны смонтирован набирающий механизм в виде гидроцилиндра 7, ориентированного по оси, параллельной блоку 4. На штоке 8 гидроцилиндра 7 установлена подающая пластина 9 (фиг.2), которая имеет возможность перемещаться внутри полости 10 (фиг.1), образованной вертикальными направляющими блока 4.

Также снизу блока 4 над набирающим механизмом (7, 8, 9) смонтирован первый нижний прижимной механизм в виде гидроцилиндра 11 (фиг.2), ориентированного перпендикулярно блоку 4. На штоке 12 гидроцилиндра 11 установлена первая прижимная пластина 13, которая имеет возможность перемещаться ортогонально между направляющими блока 4.

Сверху на блоке 4 смонтирован прессующий механизм в виде пневмоцилиндра 14, ориентированного по оси, параллельной направляющим блока 4. На штоке 15 пневмоцилиндра 14 установлена нажимная пластина 16 (фиг.2), которая имеет возможность перемещаться внутри полости 10, образованной направляющими блока 4.

Сверху блока 4 ниже прессующего механизма (14, 15, 16) смонтирован второй, верхний прижимной механизм, который выполнен аналогично первому прижимному механизму (11, 12, 13) в виде гидроцилиндра 17, ориентированного перпендикулярно блоку 4. На штоке 18 гидроцилиндра 17 установлена вторая прижимная пластина 19, которая имеет возможность перемещаться ортогонально между направляющими блока 4.

Между прессующим (14, 15, 16) и вторым прижимным (17, 18, 19) механизмами смонтирован разгружающий механизм в виде пневмоцилиндра 20, ориентированного перпендикулярно блоку 4. На штоке 21 пневмоцилиндра 20 установлена выталкивающая пластина 22, которая также имеет возможность перемещаться ортогонально между направляющими блока 4.

При запуске пресса блок 4 загружается пакетом из наружных планок 5 и планок 6 основы до обеспечения контакта пакета с нажимной пластиной 16.

Пакет планок 5, 6 поднимается вверх подающей пластиной 9 и зажимается в направляющих блока 4 первой прижимной пластиной 13 и подающая пластина 9 отводится вниз.

Далее запускается цикл работы пресса, в ходе которого наружная планка 5 подается на подающую пластину 9, которая прижимается к расположенному выше пакету планок 5, 6. Первая прижимная пластина 13 отводится и подающая пластина 9 поднимает весь пакет планок 5, 6 на шаг, равный толщине наружной планки 5. Затем пакет планок 5, 6 вновь зажимается и фиксируется в направляющих блока 4 первой прижимной пластиной 13, после чего подающая пластина 9 отводится вниз. При этом пакет пластин 5, 6 сжат за счет воздействия на него через нажимную пластину 16 пнемоцилиндра 14.

Далее на подающую пластину 13 подается планка 6 основы, на которую наносится клеящий состав узлом 3 (фиг.1) нанесения клеящего состава.

Аналогично описанным выше действиям с наружной планкой 5 планка 6 основы прижимается к расположенному выше пакету планок 5, 6. Затем отводится первая прижимная пластина 13 и подающая пластина 9 поднимает весь пакет планок 5, 6 на шаг, равный толщине планки 6 основы. Затем пакет планок 5, 6 вновь зажимается и фиксируется в направляющих блока 4 первой прижимной пластиной 13, после чего подающая пластина 9 отводится вниз.

Далее цикл повторяется по схеме работы с наружной планкой 5, а затем опять по схеме работы с планкой 6 основы. По мере пополнения пакета планок 5, 6 готовыми изделиями (склеенными заготовками паркета) нажимная пластина 16 поднимается вверх, при этом в верхней части 23 блока 4 образуется набор планок 5, 6, клеящий состав между парами которых отвержден.

Для выгрузки из вертикальных направляющих 4 набора планок 5, 6, между парами которых уже отвержден клеящий состав, расположенная под этим набором часть планок 5, 6 пакета зажимается в направляющих блока 4 второй прижимной пластиной 19. Нажимная пластина 16 отводится и набор склеенных планок 5, 6 выталкивается из направляющих блока 4, которые с этой целью имеют соответствующую прорезь (на чертежах не показана), выталкивающей пластиной 22 на лоток приема 24 готовых изделий.

После этого пакет планок 5, 6 вновь сжимается нажимной пластиной 16, а вторая прижимная пластина 19 отводится.

Какая-либо специальная синхронизация операций в цикле по добавлению к пакету новых планок 5, 6 и в цикле по выгрузке набора планок 5, 6, между парами которых уже отвержден клеящий состав, не требуется. Согласованное выполнение указанных циклов обеспечивается подбором усилий, развиваемых набирающим механизмом (7, 8, 9) и вторым прижимным механизмом (17, 18, 19). При зажатии пакета планок 5, 6 в направляющих блока 4 второй прижимной пластиной 19 его перемещение невозможно, благодаря недостаточному в этом случае для перемещения пакета планок 5, 6 вверх усилию, развиваемому набирающим механизмом (7, 8, 9). При этом последовательность операций в цикле по добавлению новых планок 5, 6 к пакету и последовательность операций в цикле по выгрузке набора планок 5, 6 должны четко следовать одна за другой в описанном выше порядке в каждом из циклов самостоятельно и до завершения предшествующей операции в этом цикле работы пресса не выполняется следующая операция этого цикла.

Таким образом, реализуется высокопроизводительный способ склеивания заготовок паркета из прямоугольных отделочных наружных планок 5 из твердой породы древесины, например, дуб, бук, ясень, и прямоугольных планок 6 основы большей толщины, которые изготовлены из другой древесины, например сосны, или из материала на основе древесины, например ДСП, ДВП, МДФ. Для склеивания используется клеящий состав, отверждающийся в естественных условиях. При этом длина направляющих блока 4 выбирается в зависимости от толщины планок 5, 6 и времени отверждения клеящего состава, то есть времени, необходимого для нахождения пар планок 5, 6 в прижатом друг к другу состоянии. Изготовление заготовок паркета из наружных планок 5 и планок 6 основы позволяет более рачительно использовать твердые породы древесины, получать большее количество планок из такого материала и осуществлять дальнейшую сепарацию по однородности «рисунка» фактуры древесины. В совокупности, перечисленные мероприятия дают возможность в итоге изготовить высокоэстетичное, эргономичное и надежное паркетное покрытие пола.

Формула изобретения

1. Способ склеивания заготовок паркета, включающий следующие стадии:

- подачу прямоугольных отделочных наружных планок, изготовленных из древесины твердых пород, и прямоугольных планок основы большей толщины, изготовленных из другой древесины или из материала на основе древесины, на стадию набора пакета планок;

- нанесение в ходе предыдущей стадии на одну из поверхностей большей площади каждой наружной планки или каждой планки основы клеящего состава на полимерной основе, приемлемого для склеивания наружных планок с планками основы и способного отверждаться в естественных условиях за время, в течение которого планки находятся в пакете;

- последовательное добавление планок к пакету продольно сжатых планок с его первой стороны, так что наружные планки чередуются в пакете с планками основы и сопрягаются с ними по поверхности большей площади через клеевой состав в каждой паре склеиваемых планок;

- периодическое извлечение набора склеенных планок из части пакета, находящейся на его второй стороне, с сохранением продольного сжатия планок остальной части пакета.

2. Способ по п.1, отличающийся тем, что:

- подачу наружных планок и планок основы осуществляют с чередованием в направлении, перпендикулярном продольному направлению расположения пакета наружных планок и планок основы;

- добавление каждой наружной планки или планки основы к пакету продольно сжатых планок осуществляется при зажатии первой стороны пакета в направляющих ортогонально пакету, которое затем снимается и пакет продольно сжатых планок перемещается на толщину добавленной планки;

- извлечение набора склеенных планок из части пакета осуществляется при зажатии пакета продольно сжатых планок в направляющих ортогонально пакету с его второй стороны за набором склеенных планок, снятие продольного сжатия с набора склеенных планок и его выталкивание, после чего пакет вновь продольно сжимается, а зажатие пакета продольно сжатых планок в направляющих ортогонально пакету снимается.

3. Пресс для склеивания заготовок паркета, включающий смонтированные на станине в заданной технологической последовательности:

- по меньшей мере, один механизм подачи прямоугольных отделочных наружных планок из твердой породы древесины и прямоугольных планок основы большей толщины, которые изготовлены из другой древесины или из материала на основе древесины;

- узел нанесения клеящего состава на одну из поверхностей наружных планок или планок основы;

- блок с направляющими для непрерывного набора и удержания пакета планок, сопряженных плоскостями большей площади и расположенных с чередованием наружных планок и планок основы;

- смонтированный с первой стороны указанного блока набирающий механизм с подающей пластиной, установленной с возможностью возвратно-поступательного перемещения внутри полости, образованной направляющими этого блока;

- смонтированный с указанной первой стороны указанного блока первый прижимной механизм с прижимной пластиной, установленной с возможностью возвратно-поступательного перемещения ортогонально между направляющими указанного блока;

- смонтированный со второй стороны указанного блока прессующий механизм с нажимной пластиной, установленной с возможностью возвратно-поступательного перемещения внутри полости, образованной направляющими этого блока;

- смонтированный также со второй стороны указанного блока второй прижимной механизм с верхней прижимной пластиной, установленной с возможностью возвратно-поступательного перемещения ортогонально между направляющими этого блока;

- и смонтированный со второй стороны указанного блока разгружающий механизм с выталкивающей пластиной, установленной с возможностью возвратно-поступательного перемещения ортогонально между направляющими этого блока в зоне между нажимной пластиной прессующего механизма и прижимной пластиной второго прижимного механизма.

4. Пресс по п.3, отличающийся тем, что блок с направляющими расположен вертикально, так что его первая сторона находится снизу.

5. Пресс по п.3, отличающийся тем, что:

- набирающий механизм, первый и второй прижимные механизмы выполнены каждый в виде гидроцилиндра, причем штоки этих гидроцилиндров связаны, соответственно, с подающей пластиной набирающего механизма и с прижимной пластиной каждого из прижимных механизмов;

- прессующий и разгружающий механизмы выполнены каждый в виде пневмоцилиндра, причем штоки этих пневмоцилиндров связаны, соответственно, с нажимной и с выталкивающей пластинами;

- первый и второй прижимные механизмы и разгружающий механизм установлены перпендикулярно, а подающий механизм и прессующий механизм установлены продольно по отношению к направляющим указанного блока.

Реферат

Технический проблема заключается в разработке высокопроизводительного способа склеивания заготовок паркета из прямоугольных отделочных наружных планок (5) из твердой породы древесины и прямоугольных планок (6) основы большей толщины, которые изготовлены из древесины или из материала на основе древесины, с использованием клеящих составов, отверждающихся в естественных условиях. Способ включает: подачу прямоугольных отделочных наружных планок (5) и прямоугольных планок (6) основы на стадию набора пакета планок (5, 6); нанесение в ходе предыдущей стадии на одну из поверхностей большей площади каждой наружной планки (5) или каждой планки (6) основы клеящего состава, способного отверждаться в естественных условиях за время, в течение которого планки (5, 6) находятся в пакете; последовательное добавление планок (5, 6) к пакету с его первой стороны, так что наружные планки (5) чередуются в пакете с планками (6) основы и сопрягаются с ними по поверхности большей площади через клеевой состав в каждой паре склеиваемых планок (5, 6); периодическое извлечение набора склеенных планок (5, 6) из части пакета, находящейся на его второй стороне, с сохранением продольного сжатия планок (5, 6) остальной части пакета. Пресс включает смонтированные на станине (1) в заданной технологической последовательности механизм подачи планок (5, 6), узел нанесения клеящего состава и блок (4) направляющих для пакета планок (5, 6). С первой стороны блока (4) установлен набирающий механизм (7, 8) с подающей пластиной (9), смонтированной с возможностью возвратно-поступательного перемещения внутри полости блока (4). С первой стороны блока (4) установлен первый прижимной механизм (11, 12) с первой прижимной пластиной (13), смонтированной с возможностью возвратно-поступательного перемещения ортогонально между направляющими блока (4). Со второй стороны блока (4) установлены прессующий механизм (14, 15) с нажимной пластиной (16), смонтированной с возможностью возвратно-поступательного перемещения внутри полости блока (4), второй прижимной механизм (17, 18) со второй прижимной пластиной (19), смонтированной с возможностью возвратно-поступательного перемещения ортогонально между направляющими блока (4); и разгружающий механизм (20, 21) с выталкивающей пластиной (22), смонтированной с возможностью возвратно-поступательного перемещения ортогонально между направляющими блока (4). 2 с. и 3 з.п.ф-лы, 2 ил.

Графические материалы

30+

30+