Евразийский патент на изобретение № 024456 «Трубопроводный обратный клапан»Патентообладатель - автор: Мельников Павел Эдуардович (Санкт-Петербург); Международная патентная классификация: F16K 15/06 (2006.01); F16K 27/00 (2006.01); F16K 37/00 (2006.01); Дата подачи заявки: 13.02.2013; Дата публикации сведений о выдаче патента (выдача патента): 30.09.2016.Описание изобретения к евразийскому патенту

Трубопроводный обратный клапан

Область использованияИзобретение относится к устройствам для гидравлических трубопроводов, преимущественно трубопроводов систем отопления и водоснабжения зданий и сооружений, а конкретно к трубопроводному обратному клапану.

Уровень техникиИзвестен трубопроводный обратный клапан, содержащий первую деталь корпуса, выполненную с продольным сквозным каналом и с расположенными в нем первым участком резьбы, выполненным внутренним с одной стороны продольного сквозного канала на расстоянии от торца, а также со вторым участком резьбы с другой стороны продольного сквозного канала для подключения к трубопроводу, вторую деталь корпуса, выполненную также с продольным сквозным каналом в форме втулки и с первым участком резьбы, выполненным наружным с одной стороны продольного сквозного канала, а также со вторым участком резьбы с другой стороны продольного сквозного канала для подключения к трубопроводу, запорный элемент с тарелкой и осевым штоком, имеющим выступающие с двух противоположных сторон тарелки по ее оси участки, упругий кольцевой уплотнительный элемент, жестко закрепленным на одной из сторон центральной тарелки запорного элемента, а также пружину сжатия (Технический каталог, Компания Вальтек (Valtec), 2013 год, стр.325).

Вторая деталь корпуса со стороны ее продольного сквозного канала, противоположной расположению ее второго участка резьбы, выполнена с посадочным торцевым выступом для сопряжения с упругим кольцевым уплотнительным элементом.

Первая деталь корпуса выполнена в ее продольном сквозном канале с направляющей втулкой, связанной с ней радиальными перемычками. Вторая деталь корпуса также выполнена в ее продольном сквозном канале с направляющей втулкой, связанной с ней радиальными перемычками.

Первая и вторая деталь корпуса соединены жестко и герметично первыми участками, соответственно, внутренней и наружной резьбы, причем вторая деталь корпуса упирается кольцевой ступенькой в упомянутый выше торец первой детали корпуса.

Запорный элемент установлен противоположными участками осевого штока в направляющие втулки первой и второй деталей корпуса с возможностью возвратно-поступательного перемещения и с контактом упругого кольцевого уплотнительного элемента с посадочным торцевым выступом второй детали корпуса. Пружина сжатия одета на выступающий участок осевого штока между тарелкой и направляющей втулкой первой детали корпуса для поджатия упругого кольцевого уплотнительного элемента к посадочному торцевому выступу второй детали корпуса.

Когда давление рабочей среды после обратного клапана больше или равно входному давлению, обратный клапан находится в закрытом положении. При увеличении перепада давлений, то есть когда давление за обратным клапаном становится меньше входного, обратный клапан открывается для пропуска рабочей среды. Таким образом, обратный клапан препятствует обратному потоку среды.

Например, трубопроводный обратный клапан может устанавливаться после насоса с целью предотвращения опорожнения системы при отключении насоса, а также для предотвращения обратной циркуляции теплоносителя в системе отопления. Для возможности опорожнения отсекаемого обратным клапаном участка трубопровода, после него устанавливается дренажное устройство (например тройник с пробкой или дренажный кран). При остановке насоса перед закрытым обратным клапаном на вертикальном участке трубопровода образуется воздушная пробка. Для ее удаления перед обратным клапаном в этих случаях устанавливается кран для стравливания воздуха.

Таким образом, для опорожнения или стравливания воздуха на трубопроводе должны быть смонтированы дополнительные устройства, что приводит к увеличению монтажной длины системы трубопровода, в частности узла обвязки насоса, упомянутого выше для примера.

Сущность изобретенияТехнический результат настоящего изобретения заключается в расширении арсенала трубопроводных обратных клапанов, конструкция которых позволяет выполнять ряд дополнительных технологических функций, таких как опорожнение отсекаемого обратным клапаном участка трубопровода, стравливание воздуха на участке подачи рабочего тела, измерение температуры и/или давления с использованием соответствующих устройств, смонтированных непосредственно на корпусе обратного клапана без увеличения монтажной длины трубопровода.

Достижение указанного технического результата обеспечивает трубопроводный обратный клапан, содержащий:

- первую деталь корпуса, выполненную с продольным сквозным каналом и с выполненными в нем первым участком резьбы, выполненным внутренним с одной стороны продольного сквозного канала на расстоянии от торца, а также со вторым участком резьбы с другой стороны продольного сквозного канала для подключения к трубопроводу;

- вторую деталь корпуса, выполненную в форме втулки с продольным сквозным каналом и с первым участком резьбы, выполненным наружным с одной стороны продольного сквозного канала, а также со вторым участком резьбы с другой стороны продольного сквозного канала для подключения к трубопроводу;

- запорный элемент с тарелкой и осевым штоком, имеющим выступающие с двух противоположных сторон тарелки по ее оси участки;

- упругий кольцевой уплотнительный элемент, жестко закрепленный на одной из сторон центральной тарелки запорного элемента;

- пружину сжатия.

Первая деталь корпуса выполнена с двумя боковыми патрубками, сообщающимися полостями через отверстия с продольным сквозным каналом первой детали корпуса, причем боковые патрубки расположены с диаметрально противоположных сторон первой детали корпуса, а в продольном направлении первой детали корпуса, первый патрубок расположен рядом со вторым участком резьбы, а второй патрубок расположен между первым участком резьбы и упомянутым выше торцом.

Вторая деталь корпуса со стороны ее продольного сквозного канала, противоположной расположению ее второго участка резьбы, выполнена с посадочным торцевым выступом для сопряжения с упругим кольцевым уплотнительным элементом, а также с кольцевой канавкой на наружной боковой поверхности и с радиальными отверстиями, связывающими полость кольцевой канавки с продольным сквозным каналом второй детали корпуса.

Первая деталь корпуса выполнена с направляющей втулкой в ее продольном сквозном канале, которая связана с указанной деталью радиальными перемычками, причем направляющая втулка и ее радиальные перемычки лежат в плоскости, поперечной продольному сквозному каналу первой детали корпуса , между первым и вторым участками резьбы.

Вторая деталь корпуса также выполнена с направляющей втулкой в ее продольном сквозном канале, которая связана с указанной деталью радиальными перемычками, причем направляющая втулка и ее радиальные перемычки лежат в плоскости, поперечной продольному сквозному каналу второй детали корпуса, между посадочным торцевым выступом и вторым участком резьбы.

Первая и вторая детали корпуса соединены жестко и герметично первыми участками резьбы, соответственно, внутренней и наружной резьбы, причем вторая деталь корпуса упирается кольцевой ступенькой в упомянутый выше торец первой детали корпуса, а кольцевая канавка на наружной боковой поверхности второй детали корпуса располагается напротив отверстия из полости второго бокового патрубка.

Запорный элемент установлен противоположными участками осевого штока в направляющие втулки первой и второй деталей корпуса с возможностью возвратно-поступательного перемещения и с контактом упругого кольцевого уплотнительного элемента с посадочным торцевым выступом второй детали корпуса.

Пружина сжатия одета на выступающий участок осевого штока между тарелкой и направляющей втулкой первой детали корпуса для поджатия упругого кольцевого уплотнительного элемента к посадочному торцевому выступу второй детали корпуса.

В наилучшем варианте осуществления изобретения первый боковой патрубок первой детали корпуса расположен в продольном направлении первой детали корпуса между вторым участком резьбы и направляющей втулкой с радиальными перемычками.

В предпочтительном варианте осуществления изобретения трубопроводный обратный клапан снабжен резьбовой пробкой, установленной герметично по резьбе в первый боковой патрубок первой детали корпуса.

Также в предпочтительном варианте осуществления изобретения трубопроводный обратный клапан снабжен краном для стравливания воздуха, установленным герметично по резьбе во второй боковой патрубок первой детали корпуса.

Возможен вариант, когда в первый и во второй боковые патрубки первой детали корпуса герметично установлены два из устройств, выбранных из группы, включающей манометр, термометр, термоманометр, пробка, кран для стравливания воздуха.

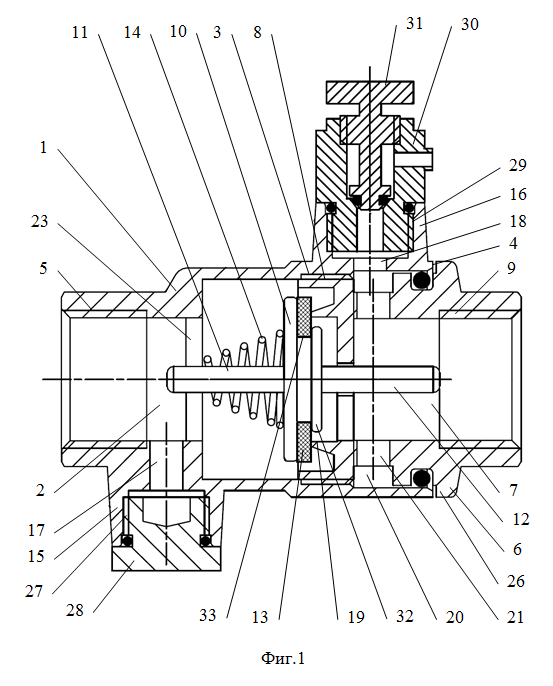

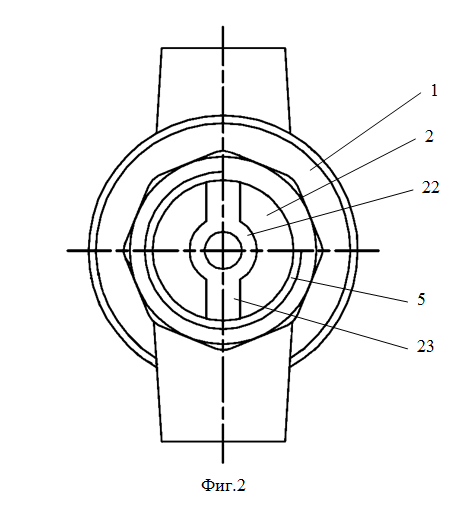

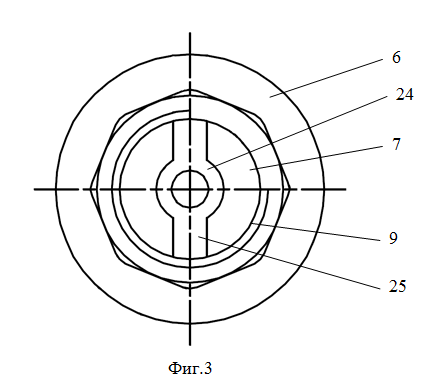

Пример осуществления изобретенияВозможность осуществления изобретения подтверждается конкретным примером конструкции трубопроводного обратного клапана, продольный разрез которого представлен на фиг.1. На фиг.2 показана первая деталь корпуса, вид спереди со стороны второго участка резьбы для подключения к трубопроводу. На фиг.3 показана вторая деталь корпуса, вид спереди со стороны ее второго участка резьбы для подключения к трубопроводу.

Трубопроводный обратный клапан содержит:

- первую деталь 1 корпуса, выполненную с продольным сквозным каналом 2 и с выполненными в нем первым участком резьбы 3, выполненным внутренним с одной стороны продольного сквозного канала 2 на расстоянии от торца 4, а также со вторым участком резьбы 5 с другой стороны продольного сквозного канала 2 для подключения к трубопроводу (на чертежах система трубопровода, куда включается обратный клапан, не показана);

- вторую деталь 6 корпуса, выполненную в форме втулки с продольным сквозным каналом 7 и с первым участком резьбы 8, выполненным наружным с одной стороны продольного сквозного канала 7, а также со вторым участком резьбы 9 с другой стороны продольного сквозного канала 7 для подключения к трубопроводу;

- запорный элемент с тарелкой 10 и осевым штоком, имеющим выступающие с двух противоположных сторон тарелки 10 по ее оси участки 11, 12;

- упругий кольцевой уплотнительный элемент 13, жестко закрепленный на одной из сторон центральной тарелки 10 запорного элемента;

- пружину сжатия 14.

Первая деталь 1 корпуса выполнена с двумя боковыми патрубками 15, 16, сообщающимися полостями через отверстия 17, 18 с продольным сквозным каналом 2 первой детали 1 корпуса. Боковые патрубки 15, 16 расположены с диаметрально противоположных сторон первой детали 1 корпуса. В продольном направлении первой детали корпуса первый боковой патрубок 15 расположен рядом со вторым участком резьбы 5, а второй боковой патрубок 16 расположен между первым участком резьбы 3 и упомянутым выше торцом 4.

Вторая деталь 6 корпуса со стороны ее продольного сквозного канала 7, противоположной расположению ее второго участка резьбы 9, выполнена с посадочным торцевым выступом 19 для сопряжения с упругим кольцевым уплотнительным элементом 13, а также с кольцевой канавкой 20 на наружной боковой поверхности и с радиальными отверстиями 21, связывающими полость кольцевой канавки 20 с продольным сквозным каналом 7 второй детали 6 корпуса. Кольцевая канавка 20, как правило, изготавливается как кольцевая проточка, ось которой соответствует оси второй детали 6 корпуса.

Первая деталь 1 корпуса выполнена с направляющей втулкой 22 (фиг.2) в ее продольном сквозном канале, которая связана с указанной деталью 1 радиальными перемычками 23, причем направляющая втулка 22 и ее радиальные перемычки 23 лежат в плоскости, поперечной продольному сквозному каналу 2 первой детали 1 корпуса, между первым 3 и вторым 5 участками резьбы.

Вторая деталь 6 корпуса также выполнена с направляющей втулкой 24 (фиг.3) в ее продольном сквозном канале 7, которая связана с указанной деталью 6 радиальными перемычками 25, причем направляющая втулка 24 и ее радиальные перемычки 25 лежат в плоскости, поперечной продольному сквозному каналу 7 второй детали 6 корпуса, между посадочным торцевым выступом 19 и вторым участком резьбы 9.

Первая 1 и вторая 6 детали корпуса соединены жестко и герметично первыми участками резьбы, соответственно, внутренней 3 и наружной резьбы 8, причем вторая деталь 6 корпуса упирается кольцевой ступенькой 26 в упомянутый выше торец 4 первой детали 1 корпуса, а кольцевая канавка 20 на наружной боковой поверхности второй детали 6 корпуса располагается напротив отверстия 18 из полости второго бокового патрубка 16.

Запорный элемент с тарелкой 10 установлен противоположными участками 11, 12 осевого штока в направляющие втулки 22, 24 первой 1 и второй 6 деталей корпуса с возможностью возвратно-поступательного перемещения и с контактом упругого кольцевого уплотнительного элемента 13 с посадочным торцевым выступом 19 второй детали 6 корпуса.

Пружина сжатия 14 одета на выступающий участок 11 осевого штока между тарелкой 10 и направляющей втулкой 22 первой детали 1 корпуса для поджатия упругого кольцевого уплотнительного элемента 13 к посадочному торцевому выступу 19 второй детали 6 корпуса.

Первый боковой патрубок 15 первой детали 1 корпуса расположен в продольном направлении первой детали 1 корпуса между вторым участком резьбы 5 и направляющей втулкой 22 с радиальными перемычками 23.

В первый боковой патрубок 15 первой детали 1 корпуса герметично по резьбе 27 установлена резьбовая пробка 28.

Во второй боковой патрубок 16 первой детали 1 корпуса герметично по резьбе 29 установлен кран 30 для стравливания воздуха («кран Маевского»).

Вместо резьбовой пробки 28 и/или крана 30 для стравливания воздуха в боковые патрубки 15, 16 могут устанавливаться манометр, термометр, термоманометр (на чертежах не показаны).

Трубопроводный обратный клапан работает аналогично тому, как это описано выше для известного аналога. Для опорожнения отсекаемого трубопроводным обратным клапаном участка трубопровода отворачивается резьбовая пробка 28. Для удаления воздушной пробки перед трубопроводным обратным клапаном открывается кран 30 для стравливания воздуха ослаблением его запорного винта 31.

Для установки упругого кольцевого уплотнительного элемента 13, имеющего, как правило, форму широкой шайбы, запорный элемент с тарелкой 10 имеет смежный тарелке 10 с одной из ее сторон выступ с буртиком 32, образующим с поверхностью тарелки 10 кольцевой паз 33, в который заправлен краем внутреннего отверстия упругий кольцевой уплотнительный элемент 13.

Все детали трубопроводного обратного клапана, выполненного в соответствии с настоящим изобретением, изготавливаются по известным технологиям с использованием известных для такого рода изделий материалов. Так, первая 1 и вторая 6 детали корпуса, а также запорный элемент с тарелкой 10 могут быть изготовлены из латуни, бронзы, нержавеющей стали или из полимерного материала, используемого для изготовления корпусов изделий трубопроводной арматуры. Пружина сжатия может быть изготовлена стали с нанесением цинкового покрытия. Упругий кольцевой уплотнительный элемент 13 может быть изготовлен из резины, фторопласта или из иного упругого материала, известного для изготовления упругих запорных элементов клапанов изделий трубопроводной арматуры.

Приведенный пример осуществления изобретения не является исчерпывающим. Возможны иные варианты осуществления изобретения, соответствующие объему патентных притязаний.

Формула изобретения

1. Трубопроводный обратный клапан, содержащий

первую деталь (1) корпуса, выполненную с продольным сквозным каналом (2) и с выполненными в нем первым участком резьбы (3), выполненным внутренним с одной стороны продольного сквозного канала (2) на расстоянии от торца (4), а также со вторым участком резьбы (5) с другой стороны продольного сквозного канала (3) для подключения к трубопроводу,

вторую деталь (6) корпуса, выполненную в форме втулки с продольным сквозным каналом (7) и с первым участком резьбы (8), выполненным наружным с одной стороны продольного сквозного канала (7), а также со вторым участком резьбы (9) с другой стороны продольного сквозного канала (7) для подключения к трубопроводу,

запорный элемент с тарелкой (10) и осевым штоком, имеющим выступающие с двух противоположных сторон тарелки (10) по ее оси участки (11, 12),

упругий кольцевой уплотнительный элемент (13), жестко закрепленный на одной из сторон центральной тарелки (10) запорного элемента,

а также пружину (14) сжатия, при этом

первая деталь (1) корпуса выполнена с двумя боковыми патрубками (15, 16), сообщающимися полостями через отверстия (17, 18) с продольным сквозным каналом (2) первой детали (1) корпуса, причем боковые патрубки (15, 16) расположены с диаметрально противоположных сторон первой детали (1) корпуса, а в продольном направлении первой детали (1) корпуса, первый патрубок (15) расположен рядом со вторым участком резьбы, а второй патрубок (16) расположен между первым участком резьбы (3) и упомянутым выше торцом (4),

вторая деталь (6) корпуса со стороны ее продольного сквозного канала (7), противоположной расположению ее второго участка резьбы (9), выполнена с посадочным торцевым выступом (19) для сопряжения с упругим кольцевым уплотнительным элементом (13), а также с кольцевой канавкой (20) на наружной боковой поверхности и с радиальными отверстиями (21), связывающими полость кольцевой канавки (20) с продольным сквозным каналом (7) второй детали (6) корпуса,

первая деталь (1) корпуса выполнена с направляющей втулкой (22) в ее продольном сквозном канале, которая связана с указанной деталью (1) радиальными перемычками (23), причем направляющая втулка (22) и ее радиальные перемычки (23) лежат в плоскости, поперечной продольному сквозному каналу (2) первой детали (1) корпуса, между первым (3) и вторым (5) участками резьбы,

вторая деталь (6) корпуса также выполнена с направляющей втулкой (24) в ее продольном сквозном канале (7), которая связана с указанной деталью (6) радиальными перемычками (25), причем направляющая втулка (24) и ее радиальные перемычки (25) лежат в плоскости, поперечной продольному сквозному каналу (7) второй детали (6) корпуса, между посадочным торцевым выступом (19) и вторым участком резьбы (9),

первая (1) и вторая (6) детали корпуса соединены жестко и герметично первыми участками резьбы, соответственно, внутренней (3) и наружной резьбы (8), причем вторая деталь (6) корпуса упирается кольцевой ступенькой (26) в упомянутый выше торец (4) первой детали (1) корпуса, а кольцевая канавка (20) на наружной боковой поверхности второй детали (6) корпуса располагается напротив отверстия (18) из полости второго бокового патрубка (16),

запорный элемент установлен противоположными участками (11, 12) осевого штока в направляющие втулки (22, 24) первой (1) и второй (6) деталей корпуса с возможностью возвратно-поступательного перемещения и с контактом упругого кольцевого уплотнительного элемента (13) с посадочным торцевым выступом (19) второй детали (6) корпуса,

при этом пружина (14) сжатия одета на выступающий участок (11) осевого штока между тарелкой (10) и направляющей втулкой (12) первой детали (1) корпуса для поджатия упругого кольцевого уплотнительного элемента (13) к посадочному торцевому выступу второй детали (6) корпуса.

2. Клапан по п.1, отличающийся тем, что первый боковой патрубок (15) первой детали (1) корпуса расположен в продольном направлении первой детали (1) корпуса между вторым участком резьбы (5) и направляющей втулкой (22) с радиальными перемычками (23).

3. Клапан по любому из пунктов 1 или 2, отличающийся тем, что он снабжен резьбовой пробкой (28), установленной герметично по резьбе (27) в первый боковой патрубок (15) первой детали (1) корпуса.

4. Клапан по любому из пунктов 1 - 3, отличающийся тем, что он снабжен краном (30) для стравливания воздуха, установленным герметично по резьбе (29) во второй боковой патрубок (16) первой детали (1) корпуса.

5. Клапан по любому из пунктов 1 или 2, отличающийся тем, что в первый (15) и во второй (16) боковые патрубки первой детали (1) корпуса герметично установлены два из устройств, выбранных из группы, включающей манометр, термометр, термоманометр, пробка, кран для стравливания воздуха.

Реферат

Изобретение относится к устройствам для гидравлических трубопроводов. Технический результат заключается в расширении арсенала трубопроводных обратных клапанов, конструкция которых позволяет выполнять ряд дополнительных технологических функций, таких как опорожнение отсекаемого обратным клапаном участка трубопровода, стравливание воздуха на участке подачи рабочего тела, измерение температуры и/или давления с использованием соответствующих устройств, смонтированных непосредственно на корпусе обратного клапана без увеличения монтажной длины трубопровода. Трубопроводный обратный клапан содержит соединенные жестко и герметично первую 1 и вторую 6 детали корпуса, запорный элемент с тарелкой 10 и осевым штоком, имеющим выступающие участки 11, 12, упругий кольцевой уплотнительный элемент 13, жестко закрепленным на одной из сторон центральной тарелки 10, пружину сжатия 14. Первая деталь 1 выполнена с двумя боковыми патрубками 15, 16, сообщающимися полостями через отверстия 17, 18 с продольным сквозным каналом 2 первой детали 1. Вторая деталь 6 со стороны ее продольного сквозного канала 7, противоположной расположению ее второго участка резьбы 9, выполнена с посадочным торцевым выступом 19 для сопряжения с упругим кольцевым уплотнительным элементом 13, а также с кольцевой канавкой 20 на наружной боковой поверхности и с радиальными отверстиями 21, связывающими полость кольцевой канавки 20 с продольным сквозным каналом 7 второй детали 6. Кольцевая канавка 20 располагается напротив отверстия 18 из полости второго бокового патрубка 16. Запорный элемент с тарелкой 10 установлен с возможностью возвратно-поступательного перемещения и с контактом упругого кольцевого уплотнительного элемента 13 с посадочным торцевым выступом 19 второй детали 6. Пружина сжатия 14 одета на выступающий участок 11 для поджатия упругого кольцевого уплотнительного элемента 13 к посадочному торцевому выступу 19.

30+

30+