Патент РФ на полезную модель № 82441 «Инструмент для зачистки концов армированных полимерных труб и резец для него»Патентообладатель: Общество с ограниченной ответственностью "Альтерпласт"; Автор: Шаев Евгений Яковлевич; Международная патентная классификация: B26B 27/00 (2006.01); Дата подачи заявки: 21.01.2009; Дата публикации сведений о выдаче патента (выдача патента): 27.04.2009.Описание полезной модели к патенту

Полезная модель относится к строительству, а конкретно к инструменту для зачистки концов армированных полимерных труб, используемых для сооружения трубопроводов, и резцу для него.

Для трубопроводов систем отопления или водоснабжения в настоящее время широко используются армированные полипропиленовые трубы, имеющие многослойную структуру (фиг.1). Внутренний слой 1 образован трубой из полипропилена, наружная поверхность которой покрыта слоем 2 алюминия или алюминиевого сплава, поверх которого расположен внешний слой 3 из полипропилена. При монтаже трубопроводов трубы описанной конструкции и фитинги свариваются с использованием метода диффузионной сварки. Для осуществления сварки необходимо удалить внешний слой 3 полипропилена и слой 2 алюминия на участке 4 конца трубы (на длине зоны сварки, сварочного пояска). Для выполнения этой операции используются специальные инструменты, обеспечивающие снятие с трубы слоя толщиной 0,6 - 1,1 мм. В источниках такой инструмент называется как «зачистной инструмент», как «зачистка», как «инструмент для зачистки» или «инструмент для подготовки». Иногда употребляется термин «шейвер».

Известен инструмент для зачистки концов труб, включающий корпус с отверстием, диаметр которого не менее наружного диаметра обрабатываемой трубы. С одной стороны в отверстие корпуса вставлена заглушка с осевым круглым в поперечном сечении пальцем. Заглушка установлена в корпусе с образованием в нем гнезда, в центре которого располагается осевой палец для центрирования обрабатываемой трубы по ее внутреннему отверстию (EP 0689928 A2, МПК 6 B29C 65/00, 1996).

Корпус инструмента для зачистки концов полимерных труб выполнен с прорезью в форме расположенного радиально сегмента в стенке корпуса на участке гнезда. На боковой поверхности прорези, параллельной оси корпуса, закреплен резец в виде пластины. Режущая кромка резца проходит по плоскости пластины резца, расположенной с другой стороны, которой резец сопряжен с боковой поверхностью прорези. Режущая кромка резца и плоскость пластины резца, на которой она расположена, лежат в плоскости, проходящей через ось корпуса, которая соответствует оси вращения инструмента. Режущая кромка расположена в полости гнезда корпуса. Затачиваемая грань резца, которая с плоскостью пластины резца образует режущую кромку, расположена под острым углом к этой плоскости, величина которого превышает 45 градусов.

При выполнении монтажа трубопроводов подготовка концов труб осуществляется вращением вручную или с использованием ручного электроинструмента, например дрели, в патроне которой закрепляется хвостовик инструмента для зачистки концов труб.

Выполнение операции по зачистке сопровождается значительными трудностями, которые испытывают монтажники, что обусловлено необходимостью прилагать большие усилия при выполнении операции, поскольку резец плохо режет и сминает снимаемый слой. Даже при небольшом затуплении резца процесс резания становится практически невозможным. Резец не режет, а полностью сминает снимаемый слой. Трудоемкость выполнения операции значительно возрастает при обработке труб большого диаметра, 75 – 90 мм.

Согласно теории резания материалов угол между передней и задней поверхностями резца называют углом заточки. Для строгальных ножей и стамесок он составляет 20–40 градусов и зависит от твердости обрабатываемого материала. Угол между передней поверхностью резца и поверхностью обработки называют углом резания. У строгальных ножей ручного инструмента он составляет 45–50 градусов, а станочного – 45–65 градусов. Увеличение угла резания увеличивает силу резания. Угол между задней поверхностью резца и поверхностью обработки называют задним углом. Величина этого угла зависит от угла заточки и угла резания.

Описанные недостатки известной конструкции обусловлены геометрическими параметрами самого процесса резания, которые не соответствуют рекомендуемым теорией резания материалов, поскольку угол резания в известной конструкции при выполнении процесса зачистки труб близок к 90°.

Технический результат настоящей полезной модели заключается в создании конструкции инструмента для зачистки концов армированных полимерных труб, который позволит минимизировать силу резания и обеспечит возможность высококачественной обработки концов армированных полимерных труб. В частности, угол резания должен составлять 45-50 градусов, как это рекомендовано теорией резания материалов для ручных инструментов. Необходимо обеспечить снижение срока износа инструмента, повышение срока его службы.

Указанный технический результат обеспечивается инструментом для зачистки концов армированных полимерных труб, имеющим корпус с, по меньшей мере, одним осевым круглым сквозным или глухим отверстием, которое на входном участке у торца корпуса имеет форму цилиндра с диаметром, соответствующим диаметру армированной полимерной трубы, а также резец в форме пластины.

Корпус выполнен с прорезью в форме расположенного радиально сегмента в стенке корпуса, открытой внутрь отверстия на его указанном участке.

Резец выполнен с режущей кромкой, которая имеет, по меньшей мере, один прямой основной участок, образованный одной из поверхностей пластины резца и гранью заточки, ориентированной по отношению к образующей с ней первый участок режущей кромки поверхностью пластины резца угол, не превышающий 45 градусов.

Резец закреплен на боковой поверхности прорези в корпусе, которая выполнена параллельной плоскости, проходящей через ось отверстия в корпусе, и расположена на расстоянии от нее, и ориентирован гранью заточки основного участка режущей кромки к оси отверстия в корпусе и основным участком режущей кромки параллельно оси отверстия в корпусе.

В наилучшем варианте выполнения полезной модели отверстие в корпусе выполнено с последовательно расположенным входному участку дополнительным центрирующим участком с радиусом, соответствующим расстоянию от оси отверстия до основного участка режущей кромки резца. Отверстие в корпусе может быть выполнено с поперечной оси отверстия поверхностью, образованной ступенькой на боковой поверхности отверстия в корпусе или дном глухого отверстия, которая расположена на расстоянии по направлению вдоль оси отверстия от основного участка режущей кромки резца.

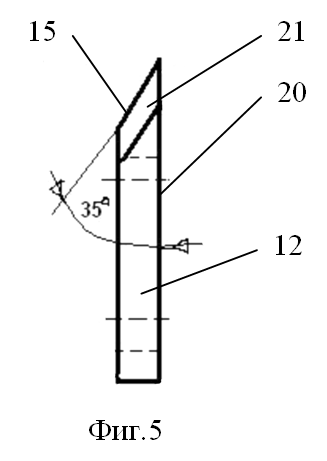

Угол между гранью заточки резца и образующей с ней основной участок режущей кромки поверхностью пластины резца в наилучшем варианте выполнения равен 35 градусам.

Резец для оптимизации процесса обработки, как правило, выполнен с дополнительным прямым участком режущей кромки, расположенным под острым углом к линии основного прямого участка со смещением вглубь пластины резца, при этом угол между гранью заточки дополнительного участка режущей кромки и образующей основной участок режущей кромки поверхностью пластины резца не превышает 45 градусов. В наилучшем варианте угол между линиями основного и дополнительного прямых участков режущей кромки равен 30 градусам. Угол между поверхностью пластины резца, образующей основной участок режущей кромки, и гранью заточки дополнительного участка режущей кромки в наилучшем варианте равен 35 градусам.

Как правило, корпус выполнен с, по меньшей мере, одной закрепленной на корпусе радиальной ручкой в виде стержня или с хвостовиком для закрепления в патроне вращающего инструмента, выполненным на корпусе по оси отверстия в корпусе со стороны корпуса, противоположной торцу с отверстием. Резец выполнен с продолговатым отверстием, вытянутым в направлении, перпендикулярном основному участку режущей кромки, через которое проходит резьбовой крепежный элемент, ввинченный в резьбовое отверстие в корпусе для закрепления резца на корпусе и регулировки его положения.

Резец инструмента для зачистки концов армированных полимерных труб для достижения результата полезной модели во всех случаях ее выполнения имеет форму пластины с режущей кромкой, которая имеет прямые основной и дополнительный участки. Линия дополнительного участка режущей кромки расположена под острым углом к линии основного участка, причем дополнительный участок режущей кромки смещен вглубь пластины резца. Основной и дополнительный участки образованы одной из поверхностей пластины резца и гранями заточки, составляющим с этой поверхностью пластины резца углы, не превышающие 45 градусов.

В наилучшем варианте выполнения полезной модели, как уже отмечено выше, угол между линиями основного и дополнительного прямых участков режущей кромки равен 30 градусам, а углы между образующей режущую кромку поверхностью резца и гранями заточки основного и дополнительного участков режущей кромки равны 35 градусам.

Конструкция позволяет уменьшить усилия в начальный момент врезания резца в материал, поскольку увеличивающаяся толщина снимаемого слоя меняется более плавно. Угол резания приближен к оптимальному углу в 45 градусов, что значительно снижает усилия при выполнении операции обработки и снижает трудоёмкость. Исключается сминание снимаемого слоя. Увеличивается период стойкости резца, уменьшается износ режущей кромки. Резец можно затачивать после выполнения большего количества операций.

Полезная модель иллюстрируется примерами, показанным на чертежах.

На фиг.1 показан двухсторонний инструмент для зачистки концов армированных полимерных труб, выполненный с двумя радиальными ручками для проведения ручной обработки, вид сбоку с продольным разрезом.

На фиг.2 показан вид с разрезом со стороны торца на инструмент, показанный на фиг.1. Плоскость разреза проходит через резец.

На фиг.4 и фиг.5 показан резец, вид спереди и вид сбоку, соответственно.

На фиг.6 показан инструмент для зачистки концов армированных полимерных труб, выполненный с хвостовиком для закрепления в патроне вращающего электроинструмента.

Корпус 5 (фиг.2) имеет осевое сквозное отверстие, которое на входных участках 6 и 7 у торцов 8 и 9 корпуса 5 имеет форму цилиндра с диаметрами, соответствующими диаметрам обрабатываемых армированных полимерных труб.

Корпус 5 выполнен с прорезями 10 и 11 в форме расположенных радиально сегментов в стенке корпуса 5. Прорези 10 и 11 открытой внутрь отверстия на его участках 6 и 7.

Резец 12 в форме пластины выполнен с режущей кромкой, которая имеет прямые основной 13 (фиг.4) и дополнительный 14 участки.

Резец 12 закреплен на боковой поверхности прорези 10 в корпусе 5, которая выполнена параллельной плоскости, проходящей через ось отверстия в корпусе 5, и расположена на расстоянии от нее, и ориентирован гранью заточки 15 основного участка 13 режущей кромки к оси отверстия в корпусе 5 и основным участком 13 режущей кромки параллельно оси отверстия в корпусе 5. Оба резца (12) выполнены и расположены аналогично.

Отверстие в корпусе 5 выполнено с последовательно расположенными входным участкам 6 и 7 дополнительными центрирующими участками 16 и 17, радиусы которых соответствуют расстояниям от оси отверстия до основного участка (13) режущей кромки соответствующего резца (12). Отверстие в корпусе 5 выполнено с поперечными оси отверстия поверхностями 18 и 19, образованными ступеньками на боковой поверхности отверстия в корпусе 5.

Дополнительный прямой участок 14 режущей кромки резца 12 (линия этого участка) расположен под острым углом, равным 30 градусам, к линии основного прямого участка 13 со смещением вглубь пластины резца (фиг.4). Углы между образующей режущую кромку поверхностью 20 пластины резца 12 и гранями заточки 15 и 21 основного 13 и дополнительного 14 участков режущей кромки равны 35 градусам (фиг.5).

Резец 12 выполнен с продолговатым отверстием 22, вытянутым в направлении, перпендикулярном основному участку 13 режущей кромки, через которое проходит резьбовой крепежный элемент 23, ввинченный в резьбовое отверстие в корпусе 5.

Корпус 5 (фиг.2 и фиг.3) выполнен радиальными ручками 24 и 25 в виде стержней с резьбовыми участками (26, фиг.2), посредством которых ручки 24 и 25 закреплены.

В показанном на фиг.6 варианте выполнения инструмента корпус 27 имеет хвостовик 28, закрепленный по оси отверстия в корпусе 5, которое выполнено в этом случае глухим (на чертеже не проиллюстрировано) со стороны корпуса 27, противоположной торцу 29 с отверстием 30.

Конец обрабатываемой трубы помещается в отверстие в корпусе 5 и инструмент приводится во вращение. Конец трубы постепенно углубляется и осуществляется снятие наружного материала на конце трубы до момента прохождения конца трубы до поверхности 18 или 19. Либо до дна глухого отверстия в варианте, показанном на фиг.6. Этим обеспечивается обработка конца трубы на определенной длине. Величина снятия материала определяется величиной вылета основного участка 13 режущей кромки резца 12 в полость отверстия в корпусе 5.

Двусторонние инструменты для зачистки концов армированных полимерных труб (фиг.2 и фиг.3) изготавливаются для цели обработки труб двух диаметров. Как правило, двусторонние инструменты для зачистки концов армированных полимерных труб изготавливаются для следующих пар диаметров (мм): 20 и 25; 32 и 40; 50 и 63; 75 и 90. Односторонние инструменты для зачистки концов армированных полимерных труб (фиг.6) изготавливаются только для одного диаметра труб, который может достигать 110 мм.

Формула полезной модели

1. Инструмент для зачистки концов армированных полимерных труб содержит корпус с, по меньшей мере, одним осевым круглым сквозным или глухим отверстием, которое на входном участке у торца корпуса имеет форму цилиндра с диаметром, соответствующим диаметру армированной полимерной трубы, а также резец в форме пластины, корпус выполнен с прорезью в форме расположенного радиально сегмента в стенке корпуса, открытой внутрь отверстия на его указанном участке, резец выполнен с режущей кромкой, которая имеет, по меньшей мере, один прямой основной участок, образованный одной из поверхностей пластины резца и гранью заточки, ориентированной по отношению к образующей с ней первый участок режущей кромки поверхностью пластины резца угол, не превышающий 45 градусов, при этом резец закреплен на боковой поверхности прорези в корпусе, которая выполнена параллельной плоскости, проходящей через ось отверстия в корпусе, и расположена на расстоянии от нее, и ориентирован гранью заточки основного участка режущей кромки к оси отверстия в корпусе и основным участком режущей кромки параллельно оси отверстия в корпусе.

2. Инструмент по п.1, отличающийся тем, что отверстие в корпусе выполнено с последовательно расположенным входному участку дополнительным центрирующим участком с радиусом, соответствующим расстоянию от оси отверстия до основного участка режущей кромки резца.

3. Инструмент по п.1, отличающийся тем, что отверстие в корпусе выполнено с поперечной оси отверстия поверхностью, образованной ступенькой на боковой поверхности отверстия в корпусе или дном глухого отверстия, которая расположена на расстоянии по направлению вдоль оси отверстия от основного участка режущей кромки резца.

4. Инструмент по п.1, отличающийся тем, что угол между гранью заточки резца и образующей с ней основной участок режущей кромки поверхностью пластины резца равен 35 градусам.

5. Инструмент по п.1, отличающийся тем, что резец выполнен с дополнительным прямым участком режущей кромки, расположенным под острым углом к линии основного прямого участка со смещением вглубь пластины резца, при этом угол между гранью заточки дополнительного участка режущей кромки и образующей основной участок режущей кромки поверхностью пластины резца не превышает 45 градусов.

6. Инструмент по п.5, отличающийся тем, что угол между линиями основного и дополнительного прямых участков режущей кромки равен 30 градусам.

7. Инструмент по п.5, отличающийся тем, что угол между поверхностью пластины резца, образующей основной участок режущей кромки, и гранью заточки дополнительного участка режущей кромки равен 35 градусам.

8. Инструмент по п.1, отличающийся тем, что корпус выполнен с, по меньшей мере, одной закрепленной на корпусе радиальной ручкой в виде стержня или с хвостовиком для закрепления в патроне вращающего инструмента, выполненным на корпусе по оси отверстия в корпусе со стороны корпуса, противоположной торцу с отверстием.

9. Инструмент по п.1, отличающийся тем, что резец выполнен с продолговатым отверстием, вытянутым в направлении, перпендикулярном основному участку режущей кромки, через которое проходит резьбовой крепежный элемент, ввинченный в резьбовое отверстие в корпусе для закрепления резца на корпусе и регулировки его положения.

10. Резец инструмента для зачистки концов армированных полимерных труб выполнен в форме пластины с режущей кромкой, которая имеет прямые основной и дополнительный участки, линия дополнительного участка режущей кромки расположена под острым углом к линии основного участка, причем дополнительный участок режущей кромки смещен вглубь пластины резца, при этом основной и дополнительный участки образованы одной из поверхностей пластины резца и гранями заточки, составляющим с этой поверхностью пластины резца углы, не превышающие 45 градусов.

11. Резец по п.10, отличающийся тем, что угол между линиями основного и дополнительного прямых участков режущей кромки равен 30 градусам.

12. Резец по п.10, отличающийся тем, что углы между образующей режущую кромку поверхностью пластины резца и гранями заточки основного и дополнительного участков режущей кромки равны 35 градусам.

13. Резец по п.10, отличающийся тем, что резец выполнен с продолговатым отверстием, вытянутым в направлении, перпендикулярном основному участку режущей кромки, для крепления резца резьбовым крепежным элементом и регулировки положения резца.

Реферат

Технический результат настоящей полезной модели заключается в создании конструкции инструмента для зачистки концов армированных полимерных труб, который позволит минимизировать силу резания и обеспечит возможность высококачественной обработки концов армированных полимерных труб. В частности, угол резания должен составлять 45-50 градусов, как это рекомендовано теорией резания материалов для ручных инструментов. Необходимо обеспечить снижение срока износа инструмента, повышение срока его службы. Корпус 5 имеет осевое сквозное отверстие, которое на входных участках 6 и 7 у торцов 8 и 9 корпуса 5 имеет форму цилиндра с диаметрами, соответствующими диаметрам обрабатываемых армированных полимерных труб. Корпус 5 выполнен с прорезями 10 и 11 в форме расположенных радиально сегментов в стенке корпуса 5. Прорези 10 и 11 открытой внутрь отверстия на его участках 6 и 7. Резец 12 в форме пластины выполнен с режущей кромкой, которая имеет прямые основной 13 (фиг.4) и дополнительный 14 участки. Резец 12 закреплен на боковой поверхности прорези 10 в корпусе 5, которая выполнена параллельной плоскости, проходящей через ось отверстия в корпусе 5, и расположена на расстоянии от нее, и ориентирован гранью заточки основного участка режущей кромки к оси отверстия в корпусе 5 и основным участком режущей кромки параллельно оси отверстия в корпусе 5. Резец 12 в форме пластины выполнен с режущей кромкой, которая имеет прямые основной и дополнительный участки, которые образованы одной из поверхностей пластины резца 12 и гранями заточки, составляющим с этой поверхностью пластины резца 12 углы, не превышающие 45 градусов. Линия дополнительного участка режущей кромки расположена под острым углом к линии основного участка, причем дополнительный участок режущей кромки смещен вглубь пластины резца 12. 2 с. и 11 з.п.ф-лы, 6 ил.

30+

30+