Патент РФ на изобретение № 2422481 «Композиция для нанесения теплоизоляционного покрытия и способ ее приготовления»

Патентообладатель: Общество с ограниченной ответственностью "НПК "РосИзоПром" (Россия); Авторы: Тычков Эдуард Алексеевич (Украина), Вакуленко Юрий Петрович (Украина); Международная патентная классификация: C09D 5/00 (2006.01); Дата подачи заявки: 18.11.2009; Дата публикации сведений о выдаче патента (выдача патента): 27.06.2011.

Композиция для нанесения теплоизоляционного покрытия

и способ ее приготовления

Описание изобретение к патенту

Изобретение относиться к производству лакокрасочных материалов, а конкретно к композиции для нанесения теплоизоляционного покрытия и способу ее приготовления. Композиция может быть использована для нанесения теплоизоляционного покрытия на бетонные, оштукатуренные, металлические поверхности зданий и сооружений различного назначения, в том числе на поверхности оборудования химического производства, на трубопроводы и иные объекты, эксплуатируемые внутри или вне помещений.

Известна композиция на основе водной дисперсии полимерного материала, наполненная полыми микросферами, которая предназначена для получения антикоррозионного и теплоизоляционного покрытия (RU № 2304156 С1, МПК C09D 5/02, 2007).

Известное техническое решение предусматривает использование полых стеклянных керамических полимерных или техногенных микросфер, а также введение в композицию поверхностно-активных веществ, наполнителей и иных вспомогательных целевых добавок.

Приготовление известной композиции осуществляется по традиционной для лакокрасочных материалов технологии - перемешиванием в смесителе до однородного состояния всех входящих в композицию ингредиентов.

Известна также композиция для получения антикоррозионного и теплоизоляционного покрытия, включающая в своем составе полые микросферы (стеклянные, керамические, зольные, полимерные), в которой используется в качестве пленкообразующего состава водная эмульсия акрилата, стирол-акрилата, бутадиен-стирола, полибутадиена, полихлорвинила, полиуретана, винилацетата или их смеси (RU № 2304600 С2, МПК C09D 5/02, 2007).

Эта известная композиция приготавливается также способом, не предусматривающим каких-либо особенностей, перемешиванием пленкообразующей основы до однородного состояния с микросферами, пигментным наполнителем, поверхностно-активной добавкой, а также с ингибитором ржавчины.

Вместе с тем, известен способ приготовления композиции для нанесения покрытия, который предусматривает два этапа приготовления. На первом этапе получают на основе пленкообразующего компонента, наполнителей и целевых добавок, в том числе диспергирующего компонента, пасты с использованием диспергирующего оборудования. На втором этапе осуществляют разведение пасты добавлением пленкообразующего компонента в количестве, необходимом для получения композиции требуемой вязкости, при котором в композицию также вводятся дополнительные компоненты, которые легко подвергаются смешиванию и не требуют тщательного диспергирования (RU № 2346967 С1, МПК C09D7/12 (2006.01), 20.02.2009).

Известные композиции, использующие в своем составе полые микросферы, плохо сохраняют однородность подготовленного к нанесению состава при продолжительном хранении и транспортировке, поскольку полые микросферы всплывают и/или вытесняются на поверхность по причине гидрофобности поверхностей, что особо присуще микросферам минерального типа: стеклянным, керамическим, зольным, которые наиболее предпочтительны в использовании по экономическим причинам. Кроме того, указанные микросферы, при приготовлении композиции перемешиванием, часто разрушаются, создавая в композиции нефункциональный осадок, ухудшающий теплозащитные свойства полученного покрытия, усложняющий ее нанесение на поверхности.

Технический результат изобретения заключается в создании композиции, обладающей продолжительным сроком хранения без потери однородности, а также в разработке способа ее приготовления до состояния, пригодного для непосредственного использования для нанесения покрытия, который максимально позволит сохранить целостность стеклянных, керамических и зольных микросфер с изолированными полостями.

Достижение технического результата обеспечивает композиция для нанесения теплоизоляционного покрытия, включающая, мас.%:

- пленкообразующий состав в виде водной стирол-акриловой или акриловой дисперсии с содержанием твердого вещества 50±1 мас.% – 2,15-59,2;

- стеклянные и/или керамические и/или зольные с изолированными полостями микросферы со средней плотностью, лежащей в пределах 0,1-0,3 г/см

3, с гидрофильным водостойким покрытием из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана – 5,25-41,14;

- наполнитель – 1,83-65,51;

- целлюлозный и полимерный загустители – 1,0-2,83;

- диспергатор - 0,2-0,6;

- пеногаситель - 0,52-0,85;

- ингибитор коррозии - 0,35-1,2;

- коалесцент - 0,1-1,53;

- консервирующую добавку - 0,08-0,41;

- воду – до 100.

При этом в композиции использованы:

- в качестве целлюлозного загустителя – гидроксиэтилцеллюлоза;

- в качестве полимерного загустителя - раствор диуретана в смеси воды с бутилдигликолем;

- в качестве пеногасителя - минеральное масло;

- в качестве ингибитора коррозии - нитрит натрия;

- в качестве консервирующей добавки - биоцид;

- в качестве диспергатора - триполифосфат натрия;

- в качестве коалесцента - н-бутиловый эфир дипропиленгликоля.

В предпочтительном варианте композиция включает, мас.%:

- пленкообразующий состав в виде водной стирол-акриловой дисперсии с содержанием твердого вещества 50±1 мас.% - 53,7;

- стеклянные и/или керамические и/или зольные с изолированными полостями микросферы с гидрофильным водостойким покрытием из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана - 12,0;

- наполнитель - 1,83;

- целлюлозный и полимерный загустители – 1,0;

- диспергатор - 0,47;

- пеногаситель - 0,52;

- ингибитор коррозии - 0,35;

- коалесцент - 1,5;

- консервирующую добавку - 0,08;

- воду – до 100.

Для приведения параметров композиции к значению pH в переделах 8 – 9 и плотности – в пределах 0,6 – 0,75, наиболее оптимальных для хранения и последующего нанесения, она дополнительно может содержать аммиачный буфер в виде 10-25% водного раствора аммиака из расчета 50 – 150 грамм на тонну, и/или дополнительное количество полимерного загустителя, и/или дополнительное количество стеклянных, и/или керамических, и/или зольных с изолированными полостями микросфер, на которые нанесено гидрофильное водостойкое покрытие из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана, и/или дополнительное количество воды.

Для придания различных функциональных свойств, декоративных качеств в композиции могут использоваться пигментные наполнители, наполнители повышающие прочность покрытия, наполнители повышающие жаростойкость покрытия, из которых предпочтительно использовать один или несколько компонентов, выбранных из группы, включающей карбонат кальция, аэросил, диоксид титана.

Покрытие микросфер из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана, как правило включает, мас.%:

- аминопропилтриэтоксисилан и аминоизопропилтриэтоксисилан - не менее 95,0,

- тетраэтоксисилан - не более 3,0,

- примеси – остальное.

Способ приготовления композиции для нанесения теплоизоляционного покрытия, позволяющий добиться достижения технического результата изобретения и получить композицию с набором перечисленных выше функциональных компонентов с учетом охарактеризованного выше ее качественного и количественного состава, включает следующие технологические этапы:

- предварительное приготовление пигментной пасты на водной основе из наполнителя на диспергирующем оборудовании с добавлением диспергатора и первой части пеногасителя;

- последующее приготовление композиции при нормальной температуре и влажности, в ходе которого в вертикальный смеситель проводят загрузку пленкообразующего состава в виде водной стирол-акриловой или акриловой дисперсии и последовательное добавление при перемешивании в пленкообразующий состав первой группы компонентов, включающей вторую часть пеногасителя, пигментную пасту, целлюлозный загуститель и ингибитор коррозии;

- после перемешивания первой группы компонентов в течение 5 – 10 минут осуществляют добавление при перемешивание в течение 5 – 10 минут несколькими частями стеклянных и/или керамических и/или зольных с изолированными полостями микросфер с гидрофильным водостойким покрытием из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана;

- после перемешивания полученного состава в течение 2 – 3 минут проводят последовательное добавление в него при перемешивании второй группы компонентов, включающей третью часть пеногасителя, коалесцент, полимерный загуститель, а также консервирующую добавку;

- затем проводят окончательное перемешивание состава в течении 15 – 40 минут и последующую расфасовку приготовленной композиции в тару.

Под нормальной температурой и влажностью следует понимать температуру и влажность, соответствующие нормальным условиям, когда температура окружающего воздуха равна 20

оС, а относительная влажность воздуха при этой температуре лежит в диапазоне 45 - 75 % при атмосферном давлении 86 - 106 кПа (630 – 800 мм рт. ст.). Незначительные отклонения от указанных параметров не оказывают какого-либо существенного влияния.

На этапе заключительного перемешивания состава через 8 – 12 минут осуществляют проверку pH композиции, а также ее плотности. При необходимости добавляют для приведения параметров композиции к значению pH в переделах 8 – 9 и плотности – в пределах 0,6 – 0,75 г/см

3 аммиачный буфер в виде 10 - 25% водного раствора аммиака из расчета 50 – 150 грамм на тонну, и/или дополнительное количество полимерного загустителя, и/или дополнительное количество стеклянных, и/или керамических, и/или зольных с изолированными полостями микросфер, на которые нанесено гидрофильное водостойкое покрытие из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана, и/или дополнительное количество воды.

В качестве диспергирующего оборудования для приготовления пигментной пасты может быть использован смеситель с дискозубчатой мешалкой или дисольвер со сменными дежами.

Предварительное нанесение на стеклянные и/или керамические и/или зольные с изолированными полостями микросферы гидрофильного водостойкого покрытия из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана может быть реализовано следующим образом:

- предварительно в вертикальной мешалке, с перемешиванием в течение 10-15 минут, приготавливают раствор, включающий смесь аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана – 25-50 мас.%, уксусную кислоту с концентрацией 80-90% – 30-40 мас.%, воду – остальное;

- затем осуществляют загрузку в приготовленный раствор микросфер из расчета 40-60 кг микросфер на 200 л указанного раствора и перемешивание в течение 20 – 40 минут;

- после перемешивания в течение 20 – 40 минут микросферы отфильтровывают и сушат в сушилке барабанного типа при температуре 200 – 300

оС.

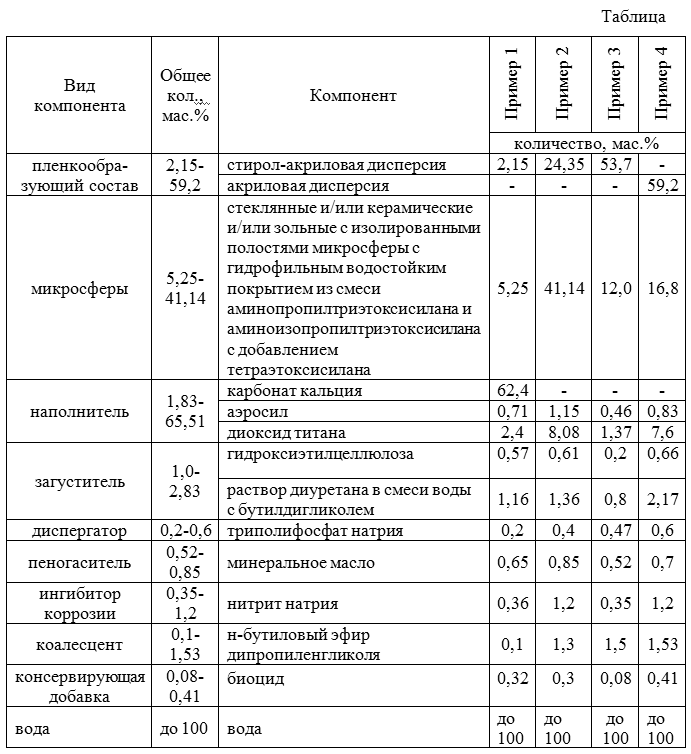

Возможность осуществления изобретения подтверждается примерами конкретных составов, качественная и количественная характеристика которых представлена в таблице.

Приготовление композиции указанных в таблице составов осуществляют следующим образом.

Вначале приготавливают с использованием диспергирующего оборудования однородную пигментную пасту. В качестве оборудования используют смеситель с дискозубчатой мешалкой в случае примера 1 или дисольвер со сменными дежами в случае примеров 2-4. При приготовлении пасты вводятся вода, диспергатор и первая часть необходимого количества пеногасителя, приблизительно третья часть от общего количества пеногасителя.

В качестве пеногасителя, как отмечено выше, используется минерально масло - продукт обработки жирных кислот растительных масел фракции С

12-С

18 (примеры 1-3). Предпочтительно (пример 4), когда пеногаситель состоит приблизительно из 80 мас.% несущего минерального масла и 15 мас.% гидрофобных частиц (гидрофобные силиконы). Оставшиеся 5% - это эмульгаторы (нонилфенолэтоксилаты). Этот пеногаситель использовался в приведенных в таблице примерах.

Композицию приготавливают при нормальной температуре и влажности (параметры нормальных условий приведены выше) в вертикальном смесителе при скорости вращения мешалки 200-350 об/мин (при относительно низкой вязкости смеси возможна скорость до 400 об/мин), в который вначале загружают пленкообразующий состав – стирол-акриловую дисперсию в случае примеров 1 – 3 или акриловую дисперсию в случае примера 4. Используют стирол-акриловую или акриловую дисперсию с содержанием твердого вещества 50±1%, которая имеет плотность 1,04 - 1,05 г/см

3 и рН 7,5 – 9,0.

Затем, при перемешивании в пленкообразующий состав последовательно вводят первую группу компонентов, включающую вторую часть пеногасителя, также приблизительно третья часть от общего количества пеногасителя, пигментную пасту, целлюлозный загуститель, который требует продолжительного набухания, а также ингибитор коррозии.

В качестве загустителя используется гидроксиэтилцеллюлоза или раствор диуретана в смеси воды с бутилдигликолем (30 мас.% диуретана в смеси вода/бутилдигликоль в соотношении 4/1 (массовые части) соответственно). Из числа диуретанов предпочтительно использовать продукт синтеза толуидендиизоцианата R'COONHRNHCOOR', где R и R’-концевые функциональные группы, который использовался в приведенных в таблице примерах.

После перемешивания первой группы компонентов в течение 5 – 10 минут получают вязкую однородную массу, в которую добавляют, при перемешивание в течение 5 – 10 минут, несколькими частями стеклянные и/или керамические и/или зольные с изолированными полостями микросферы, на поверхности которых нанесено гидрофильное водостойкое покрытие из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана.

При добавлении микросфер избегают насыпание микросфер в количестве, когда происходит динамическое взаимодействие микросфер между собой или с относительно подвижными частями смесителя. При этом последующую часть микросфер добавляют после того, как предшествующая часть внедрится в состав.

После введения в состав всего количества микросфер, его перемешивают в течение 2 – 3 минут, а затем проводят последовательное добавление также при перемешивании второй группы компонентов, которая включает оставшуюся третью часть пеногасителя, коалесцент, полимерный загуститель, способствующий повышению вязкости композиции фактически до требуемого уровня, а также консервирующую добавку.

Затем проводят окончательное перемешивание состава в течении 15 – 40 минут. При проведении окончательного перемешивания, через 8 – 12 минут осуществляют проверку pH композиции, а также ее плотности. При необходимости доведения параметров до заданного уровня, то есть до значения pH в переделах 8 – 9 и плотности – в пределах 0,6 – 0,75 г/см

3, в композицию могут быть введены аммиачный буфер в виде 10-25% водного раствора аммиака из расчета 50 – 150 грамм на тонну, и/или дополнительное количество полимерного загустителя, и/или дополнительное количество стеклянных, и/или керамических, и/или зольных с изолированными полостями микросфер, на которые нанесено указанное гидрофильное водостойкое покрытие.

В приведенных выше примерах величина рН определялась при помощи рН метра «рН-150МИ». Регулировка рН и плотности не проводилась, так как показатели смеси в примерах совпадали с требуемыми.

Значение рН влияет на стабильность материала при хранении. При смещении значения рН в кислую систему может происходить коагуляция пленкообразующей дисперсии, «створаживание», что делает композицию непригодной для дальнейшего использования. При смещении значения рН в щелочную систему в композиции может происходить пленкообразование и расслаивание композиции на полимерный монолит, с пигментами и наполнителями, на воду и жидкие компоненты. Для приведения величины pH к заданному диапазону значений вводится аммиачный буфер или дополнительное количество воды или полимерного загустителя. Для приведения плотности к значению в заданном диапазоне в композицию может быть введено дополнительное количество воды или микросфер.

После завершения этапа окончательного перемешивания приготовленную композицию, имеющую требуемые параметры pH и плотности, расфасовывают в герметично закрываемые емкости по 5, 10, 20 или 40 литров.

Для нанесения покрытия приготовленную композицию перемешивают и наносят вручную или с использованием специального оборудования, пригодного для нанесения покрытий составами с высокой вязкостью и дисперсностью, которое имеет проходные сечения, допускающие свободное движение композиции, включающей микросферы.

Наносится от 3 до 20 слоев. В результате, в случае применения составов по всем приведенным в таблице примерам, после высыхания получали однородное теплоизоляционное покрытие, не имеющее видимых повреждений, чужеродных включений и вздутий. Покрытие белого цвета. Атмосферостойкое. Адгезия не более 3х баллов по методу решетчатых надрезов. Высокоэластичное. Влагостойкое. Покрытие обладает высоким коэффициентом паропроницаемости.

В составе могут использоваться стеклянные и/или керамические и/или зольные с изолированными полостями микросферы, методы получения которых хорошо известны.

v

Получение стеклянных микросфер основывается на знании, что в момент резкого нагревания песчинка закипает. В приблизительно 30% песчинок образуется пузырек газа, который при резком охлаждении сохраняется. Потом шихту сепарируют в воде и для дальнейшего использования отбирают всплывшие частички.

Возможно получение микросфер, когда в вакуум-камеру устанавливается ультразвуковой вибратор и над ним подводится плавитель стекла. В среде вакуума на вибратор капает (впрыскивается) капля расплавленного стекла с нормальным давлением. Вибратор разбивает каплю на множество более мелких капель, которые, оказавшись в вакууме и при температуре ниже температур плавления, разбухают и охлаждаются. В результате образуются фактически идеальные сферы с вакуумом, который был задан в вакуум камере. Размер получаемых микросфер при этом может регулироваться частотой ультразвукового вибратора.

По химическому составу микросферы можно разделить на две основных группы.

Первая группа – это стеклянные микросферы белого цвета, содержащие - SiO

2 – 96-99%, Al

2O

3 – около 1%, остальное соли металлов.

Втора группа – керамические микросферы коричневого цвета, содержащие - SiO

2 – 60%, Al

2O

3 – около 40%.

Микросферы представляют собой легкий сыпучий порошок, состоящий из отдельных полых частиц сферической формы с размером в пределах от 15 до 200 мкм. В основном от 15 до 125 мкм. Как правило, используемый порошок микросфер имеет следующий гранулометрический состав: 10 мкм – 20 мас.%, 10-60 мкм – 70 мас.%, более 60 мкм – 10 мас.%. Такой порошок использовался в всех описанных выше примерах осуществления изобретения.

Микросферы могут вырабатываться из жидкого стекла.

Глыбу силиката натрия, силиката калия или их смеси вначале растворяют в воде с использованием автоклава. Полученный раствор смешивают с раствором борной кислоты и мочевины, а затем подают в распылительную сушилку, где при фонтанном движении распыляемого материала в воспламеняющем потоке теплоносителя происходит получение фритты. Готовая фритта транспортируется в вертикальные трубчатые печи, где в восходящем потоке пламенных газов осуществляется формование полых микросфер.

Нанесение на стеклянные и/или керамические и/или зольные с изолированными полостями отсепарированные с требуемыми параметрами микросферы гидрофильного водостойкого покрытия из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана осуществляется следующим образом.

Предварительно в вертикальной мешалке с перемешиванием в течение 10-15 минут приготавливают раствор, включающий смесь аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана – 25-50 мас.%, уксусную кислоту с концентрацией 80-90% – 30-40 мас.%, воду – остальное.

Затем осуществляют загрузку в приготовленный раствор микросфер из расчета 40-60 кг микросфер на 200 л указанного раствора и перемешивание в течение 20 – 40 минут. После перемешивания микросферы отфильтровывают и сушат в течение около 1 часа в сушилке барабанного типа при температуре 200 – 300

оС до остаточной влажности 0,5 мас.%. Подготовленные таким образом микросферы используют для последующего приготовления композиции, предназначенной для нанесения теплоизоляционного покрытия, в котором микросферы – это основной компонент, придающий теплоизоляционные свойства покрытию благодаря тому, что из-за присутствия внутри микросфер разреженного газа они плохо проводят тепло.

Смесь аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана включает, мас.%:

- аминопропилтриэтоксисилан и аминоизопропилтриэтоксисилан - не менее 95,0;

- тетраэтоксисилан - не более 3,0;

- примеси – остальное.

Наряду с микросферами композиция содержит ряд компонентов указанной выше функциональной направленности.

Пленкообразующий состав – это основной компонент, требуемый для формирования пленки покрытия и удержания в нем твердых компонентов. Пеногаситель – предотвращает пенообразование в процессе приготовления композиции и на этапе нанесения покрытия. Наполнитель в виде карбоната кальция способствует повышению прочности и жаростойкости покрытия, удешевляет композицию. В качестве карбоната кальция для приготовления композиции для нанесения теплоизоляционного покрытия предпочтительно используется мел, но может также использоваться измельченный мрамор (измельченная мраморная крошка, являющаяся отходом производства изделий из мрамора). Пигментный наполнитель – диоксид титана способствует повышению декоративных свойств покрытия, укрываемости. Аэросил способствует повышению термостойкости, снижения горючести покрытия, проявляет свойства антипирена. Ингибитор коррозии способствует нейтрализации очагов ржавчины. Коалесцент замедляет испарение с поверхности нанесенной композиции, способствуя равномерному распределения пленкообразующего компонента в объеме покрытия для получения равномерной однородной пленки. Консервирующая добавка служит для предотвращения развития грибков и процесса брожения при хранении жидкой композиции, а так же для предотвращения развития грибков на поверхности покрытия в процессе его эксплуатации. В качестве консервирующей добавки используется биоцид, который может иметь разные известные специалистам составы, специально подобранные непосредственно для использования в сочетании с водной дисперсией пленкообразующего полимера в композициях для нанесения покрытий. Могут использоваться производные формила и тиазола, возможно использование иных веществ, обладающих бактерицидным и обеззараживающим действием. Предпочтительно использовать биоцид следующего состава: 5 хлор-2 метил-2-изотиазол-3,1 и 2 метил-2-изотиазол-3,1 в соотношении 3:1 (массовые) соответственно. Этот биоцид использовался в приведенных выше примерах.

Формула изобретения

1. Композиция для нанесения теплоизоляционного покрытия, включающая, мас.%:

- пленкообразующий состав в виде водной стирол-акриловой или акриловой дисперсии с содержанием твердого вещества 50±1 мас.% – 2,15-59,2;

- стеклянные и/или керамические и/или зольные с изолированными полостями микросферы со средней плотностью, лежащей в пределах 0,1-0,3 г/см

3, с гидрофильным водостойким покрытием из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана – 5,25-41,14;

- наполнитель – 1,83-65,51;

- целлюлозный и полимерный загустители – 1,0-2,83;

- диспергатор - 0,2-0,6;

- пеногаситель - 0,52-0,85;

- ингибитор коррозии - 0,35-1,2;

- коалесцент - 0,1-1,53;

- консервирующую добавку - 0,08-0,41;

- воду – до 100,

при этом композиция содержит:

- в качестве целлюлозного загустителя – гидроксиэтилцеллюлозу;

- в качестве полимерного загустителя - раствор диуретана в смеси воды с бутилдигликолем;

- в качестве пеногасителя - минеральное масло;

- в качестве ингибитора коррозии - нитрит натрия;

- в качестве консервирующей добавки - , биоцид;

- в качестве диспергатора - триполифосфат натрия;

- в качестве коалесцента - н-бутиловый эфир дипропиленгликоля.

2. Композиция по п.1, отличающаяся тем, что она включает, мас.%:

- пленкообразующий состав в виде водной стирол-акриловой дисперсии с содержанием твердого вещества 50±1 мас.% - 53,7;

- стеклянные и/или керамические и/или зольные с изолированными полостями микросферы с гидрофильным водостойким покрытием из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана - 12,0;

- наполнитель - 1,83;

- целлюлозный и полимерный загустители – 1,0;

- диспергатор - 0,47;

- пеногаситель - 0,52;

- ингибитор коррозии - 0,35;

- коалесцент - 1,5;

- консервирующую добавку - 0,08;

- воду – до 100.

3. Композиция по п.1, отличающаяся тем, что для приведения ее параметров к значению pH в переделах 8 – 9 и плотности – в пределах 0,6 – 0,75 она дополнительно содержит, аммиачный буфер в виде 10-25% водного раствора аммиака из расчета 50 – 150 грамм на тонну и/или дополнительное количество полимерного загустителя и/или дополнительное количество стеклянных и/или керамических и/или зольных с изолированными полостями микросфер, на которые нанесено гидрофильное водостойкое покрытие из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана, и/или дополнительное количество воды.

4. Композиция по п.1, или п.2, или п.3, отличающаяся тем, что в качестве наполнителя она содержит один или несколько компонентов, выбранных из группы, включающей карбонат кальция, аэросил, диоксид титана.

5. Способ приготовления композиции для нанесения теплоизоляционного покрытия, включающий

предварительное приготовление пигментной пасты на водной основе из наполнителя на диспергирующем оборудовании с добавлением диспергатора и первой части пеногасителя,

последующее приготовление композиции при нормальной температуре и влажности, в ходе которого проводят загрузку в вертикальный смеситель пленкообразующего состава в виде водной стирол-акриловой или акриловой дисперсии с содержанием твердого вещества 50±1 мас.% и последовательное добавление при перемешивании в пленкообразующий состав первой группы компонентов, включающей вторую часть пеногасителя, пигментную пасту, целлюлозный загуститель и ингибитор коррозии,

после перемешивания первой группы компонентов в течение 5 – 10 минут осуществляют добавление при перемешивании в течение 5 – 10 минут несколькими частями стеклянных и/или керамических и/или зольных с изолированными полостями микросфер со средней плотностью, лежащей в пределах 0,1-0,3 г/см

3, с гидрофильным водостойким покрытием из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана,

после перемешивания полученного состава в течение 2 – 3 минут проводят последовательное добавление в него при перемешивании второй группы компонентов, включающей третью часть пеногасителя, коалесцент, полимерный загуститель, а также консервирующую добавку,

затем проводят окончательное перемешивание состава в течении 15 – 40 минут и последующую расфасовку приготовленной композиции в тару,

при этом используют:

- минеральное масло в качестве пеногасителя;

- нитрит натрия в качестве ингибитора коррозии;

- биоцид в качестве консервирующей добавки;

- триполифосфат натрия в качестве диспергатора;

- н-бутиловый эфир дипропиленгликоля в качестве коалесцента.

6. Способ по п.5, отличающийся тем, что предварительно осуществляют нанесение на стеклянные и/или керамические и/или зольные с изолированными полостями микросферы гидрофильного водостойкого покрытия из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана, в ходе которого, предварительно в вертикальной мешалке с перемешиванием в течение 10-15 минут, приготавливают раствор, включающий смесь аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана – 25-50 мас.%, уксусную кислоту с концентрацией 80-90% – 30-40 мас.%, воду – остальное,

последующую загрузку в приготовленный раствор микросфер из расчета 40-60 кг микросфер на 200 л указанного раствора и перемешивание в течение 20 – 40 минут,

после чего микросферы отфильтровывают и сушат в сушилке барабанного типа при температуре 200 – 300

оС.

7. Способ по п. 5, отличающийся тем, что на этапе заключительного перемешивания состава через 8 – 12 минут осуществляют проверку pH композиции, а также ее плотности и добавляют для приведения параметров композиции к значению pH в переделах 8 – 9 и плотности – в пределах 0,6 – 0,75 аммиачный буфер в виде 10-25% водного раствора аммиака из расчета 50 – 150 грамм на тонну, и/или дополнительное количество полимерного загустителя, и/или дополнительное количество стеклянных, и/или керамических, и/или зольных с изолированными полостями микросфер, на которые нанесено гидрофильное водостойкое покрытие из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана, и/или дополнительное количество воды.

8. Способ по п.5 или п.7, отличающийся тем, что в качестве целлюлозного загустителя в композицию вводят гидроксиэтилцеллюлозу, а в качестве полимерного загустителя - раствор диуретана в смеси воды с бутилдигликолем.

9. Способ по п.5, отличающийся тем, что в качестве диспергирующего оборудования используют смеситель с дискозубчатой мешалкой или дисольвер со сменными дежами.

10. Способ по п.5, отличающийся тем, что она содержит в качестве наполнителя один или несколько компонентов, выбранных из группы, включающей карбонат кальция, аэросил, диоксид титана.

Реферат

Задача изобретения заключается в создании композиции, обладающей продолжительным сроком хранения без потери однородности, а также в разработке способа ее приготовления до состояния, пригодного для непосредственного использования для нанесения покрытия, который максимально позволит сохранить целостность стеклянных, керамических и зольных микросфер с изолированными полостями. Композиция для нанесения теплоизоляционного покрытия включает, мас.%: пленкообразующий состав в виде водной стирол-акриловой или акриловой дисперсии с содержанием твердого вещества 50±1 мас.% – 2,15-59,2; стеклянные и/или керамические и/или зольные с изолированными полостями микросферы со средней плотностью, лежащей в пределах 0,1-0,3 г/см

3, с гидрофильным водостойким покрытием из смеси аминопропилтриэтоксисилана и аминоизопропилтриэтоксисилана с добавлением тетраэтоксисилана – 5,25-41,14; наполнитель – 1,83-65,51; целлюлозный и полимерный загустители – 1,0-2,83; диспергатор - 0,2-0,6; пеногаситель - 0,52-0,85; ингибитор коррозии - 0,35-1,2; коалесцент - 0,1-1,53; консервирующую добавку - 0,08-0,41; воду – до 100. При этом в композиции использованы: в качестве целлюлозного загустителя – гидроксиэтилцеллюлоза, в качестве полимерного загустителя - раствор диуретана в смеси воды с бутилдигликолем, в качестве пеногасителя - минеральное масло, в качестве ингибитора коррозии - нитрит натрия, в качестве консервирующей добавки – биоцид, в качестве диспергатора - триполифосфат натрия, а в качестве коалесцента - н-бутиловый эфир дипропиленгликоля. Способ приготовления композиции включает предварительное приготовление пигментной пасты на водной основе из наполнителя с добавлением диспергатора и первой части пеногасителя. Композицию готовят загрузкой в смеситель пленкообразующего состава в виде водной стирол-акриловой или акриловой дисперсии и последовательное добавление при перемешивании в пленкообразующий состав первой группы компонентов, включающей вторую часть пеногасителя, пигментную пасту, целлюлозный загуститель и ингибитор коррозии. Потом осуществляют добавление несколькими частями микросфер, а затем - последовательное добавление второй группы компонентов, включающей третью часть пеногасителя, коалесцент, полимерный загуститель, а также консервирующую добавку. Затем проводят окончательное перемешивание и последующую расфасовку. 2 с. и 8 з. п. ф-лы, 1 табл.

30+

30+